|

|

|

Окрасочно-сушильные камеры Chronotech, выпускаемые USI Italia, отныне оснащаются сенсорными пультами нового поколения DGTouch и программным модулем EPS. По утверждению производителя, это позволяет не только оптимизировать время окраски деталей, но и значительно уменьшить расход энергоносителей, а также электропотребление камеры.

В представлении рядового маляра современная окрасочно-сушильная камера — весьма традиционное оборудование. Это некая кабина с системой фильтрации поступающего и отводящегося воздуха. Плюс освещение, модуль нагрева. И два основных режима: окраска и сушка. Камеры работают на дизельном топливе, на газе, на электричестве. Их управление может осуществляться обыкновенными кнопками или посредством мудреных блоков touch-screen. Но смысл от этого не меняется. Все остается по-прежнму — они все равно будут делать то же самое по заранее заложенному в них известному алгоритму. Модель Chronotech от USI Italia выделялась из этого ряда камер изначально благодаря используемым в ней технологиям: прямоточной газовой горелке, инверторному управлению двигателями и компьютерному управлению ОСК. Именно они и заложили фундамент, на базе которого была развита концепция максимально удобного управления технологическими процессами, чье появление было обусловлено двумя обстоятельствами. Во-первых, в окраску идут совершенно разные элементы кузова автомобиля, горизонтально и вертикально расположенные детали, изготовленные из различных материалов: пластика и метала. Используются акриловые краски и эффектные «металлики», «перламутры», водоразбавимые ЛКМ, смешиваемые с разбавителями и отвердителями различных типов. Кроме того, неодинаково и количество деталей, единовременно подвергаемых окраске. Все это напрямую влияет на условия окраски. Но на обычных ОСК оператору достаточно сложно учесть эти аспекты. Несмотря на изменения характера и объема работ, переключаются только процессы: окраска и сушка. Во-вторых, маляр в повседневной работе стремится достичь максимального качества окраски, а также получать такие результаты, которые можно было бы в дальнейшем легко воспроизводить от цикла к циклу. А перед руководством предприятия стоит задача снизить время ремонта, увеличить производительность, уменьшить оперативные расходы. Исходя из этого, инженеры USI Italia задались целью сконструировать такую систему управления ОСК, которая учла бы все эти факторы и обеспечила бы минимальные затраты как энергоресурсов, так и времени, при этом не обременяя оператора чрезмерными действиями, не заставляя его каждый раз заново формулировать алгоритм работы. Так и появилась EPS — Easy Paint System (система легкой окраски), реализующая принципиально новый подход к проведению окрасочных работ. Впрочем, если быть более точным, эту возможность обеспечило появление ранее пультов DGTouch, пришедших на смену интерфейсу первого поколения. EPS — это логическая программа, которая автоматически, в зависимости от типа используемого материала, количества деталей и других параметров, заданных маляром, подбирает и оптимизирует режим работы камеры. Единственное, что нужно сделать оператору,— это в диалоговом режиме по принципу «вопрос — ответ» с помощью программных кнопок на панели touch-screen описать характер предстоящих работ: окрашивается ли целый автомобиль или отдельные части, какие конкретно детали подвергаются окраске, их количество, способ окраски, тип разбавителя, отвердителя и так далее. Далее маляру необходимо лишь подтверждать начало каждого этапа. Управление

Воздухообмен/частота мотора/потребление мощности EPS оптимизирует все рабочие циклы в ОСК. В режиме подготовки все предварительные операции перед окраской (маскировка, очистка и прочее) выполняются с частичной рециркуляцией и пониженным воздухообменом (около 60 %), обновляется примерно 5 % воздуха, горелка отключена. В итоге потребление электроэнергии и топлива в процессе подготовки — на минимальном уровне. В режиме окраски обычная ОСК работает с полным воздухообменом. То есть задействована вся ее мощность, которая направлена на максимальную производительность по воздуху. Хотя в зависимости от вида окрашиваемых деталей и типа используемых лакокрасочных материалов (грунт, базовая краска, покровный лак и так далее) этот параметр целесообразно изменять. Сушка — очень важная стадия, потому что она занимает львиную долю времени, затрачиваемого на окраску. Процесс сушки можно разбить на три этапа: нагрев, равномерное распределение тепла и поддержание температуры на одном уровне. На первом этапе нужно обеспечить предельно быстрый нагрев, причем не просто воздуха, поступающего в камеру, но и самих деталей. Для этого необходимо, чтобы температура равномерно распределилась по всему объему кабины. В дальнейшем нужно определенное время поддерживать температуру поверхности детали на заданном уровне — чтобы она не «плавала», четко выдерживалась в том значении, которое было задано изначально. И на каждой из этих стадий оптимальные параметры будут различны — соответствующий воздухообмен и процент обновления воздуха, которые и нужно контролировать. Как показывают результаты испытаний, проведенных специалистами USI Italia, при использовании камеры Chronotech с пультом DGTouch и про- граммным модулем EPS на этапе подготовки экономия электроэнергии составляет порядка 70 %, топливо не требуется вообще, на этапе окраски сберегается 30 % электроэнергии и 10 % топлива. При сравнении затрат на цикл для камер Chronotech DGTouch и обычных ОСК с теплообменником было установлено, что применение инновационного подхода позво- ляет сократить энергопотребление на 30 %, а расход газа — на 74 %. Также на 28 % уменьшается время цикла. И если в среднем при 12-часовом рабочем дне выполняется 5-6 циклов на стандартной камере, применение Chronotech DGTouch способствует увеличению производительности и доведению этого количества до 7-8 циклов: время окраски сокращается на 27 минут.

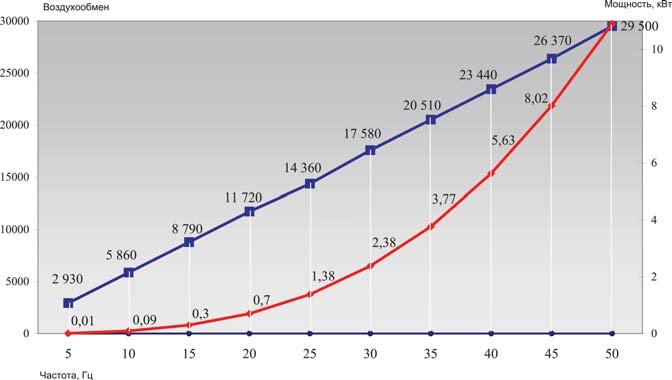

Сейчас все камеры при сушке переходят на режим рециркуляции с полным воздухообменом и 15-процентным обновлением воздуха. Более того, поскольку процент обновления воздуха — неконтролируемый параметр (в зависимости от засоренности фильтров он может изменяться в пределах 15–30 %), это приводит к значительным затратам теплоносителя. Например, при внешней температуре воздуха 10 оС затраты тепла при 15-процентном обновлении составляют 90 000 ккал в час, а при 30-процентном — уже 180 000 ккал в час. Однако для сервиса чрезвычайно важно сокращать издержки, поэтому USI Italia мало того что контролирует этот параметр, но для разных этапов сушки устанавливает оптимальное его значение, позволяющее и максимально ускорить процесс сушки, и минимизировать затраты энергии на его осуществление. EPS обеспечивает контроль и регулировку как общего расхода воздуха, так и процента его обновления, и автоматически меняет эти параметры даже во время одного рабочего режима, сводя расход топлива к минимуму. При этом достигается минимизация времени окраски, значительно сокращаются расход энергоносителя и электропотребление ОСК. С воздухообменом тоже есть тонкости. Изменение мощности происходит нелинейно, а производительность меняется линейно. И если система определяет оптимальное для конкретного процесса значение производительности и мощности и на каждой из стадий — подготовки, окраски, сушки — дает те параметры, которые обеспечивают максимальную производительность процесса, то появляется возможность значительной экономии энергии. Например, если использовать вентиляторы с моторами по 11 кВт, но с инверторным регулированием частоты их вращения, то при производительности 24 000 м3 в час требуется всего 5,7 кВт мощности двигателя, а для 21 000 м3 в час — лишь 3,8 кВт. То есть незначительное снижение производительности вентиляторов приводит к существенному спаду энергопотребления (см. график). Именно поэтому так важно устанавливать оптимальную воздухопроизводительность вентиляторов для каждого из рабочих процессов, а не гонять их на полную мощность без особой необходимости. За все это как раз отвечает EPS. Она сама, без участия оператора, задает скорость воздуха, температуру, длительность и последовательность рабочих режимов, процесс воздухообме- на. EPS определяет их в зависимости от характера работ, которые нужно выполнить. Всё под контролем

Программа собирает и обрабатывает статистические данные по энергопотреблению, расходу топлива и производительности окрасочного оборудования в автомастерской. Это позволяет управленческому персоналу проводить оценку экономической эффективности работы малярного участка как на отдельной СТО, так и по всей сети, если речь идет о крупных организациях. Также пульты DGTouch обеспечивают контроль камеры сервисной службой в интерактивном режиме, не нарушая безопасности локальной сети компании. Служба поддержки может дистанционно проверять оборудование — проводить его диагностику и предпринимать все необходимые меры по изменению настроек или наладке оборудования. И если вопрос дистанционно не решается, специалист выезжает на предприятие, обладая при этом всей необходимой информацией, касающейся камеры. Соответственно, время решения вопросов на месте резко сокращается. В общем, как показывают приведенные данные, полученные специалистами USI Italia в результате испытаний, камера Chronotech DGTouch с модулем EPS позволяет окупить инвестиции значительно быстрее, чем обычные ОСК. При этом камера достигла такого уровня управления, что простым обновлением программного обеспечения можно провести ее доработку, своего рода «чип-тюнинг». Издание: Новости авторемонта Михаил Калинин |

|

|||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||

|

Главная|Полезные статьи|Общий каталог продукции|

Наши бренды |

About us

О компании|Новости компании|Реализованные проекты|Информационные материалы|Контакты Организация автосервиса|Сервисная Служба ООО «Интерколор»|Учебно-информационный центр|Консалтинг|Специальные предложения Шиномонтажное оборудование| Форум| Карта сайта| Поиск |

||||||

| Учебный Центр "Интерколор": подготовка колористов (сервис-формулы), курсы для маляров (технология окраски), семинары по цветоподбору (колористика), технология локального ремонта, технология полировки, семинары для руководителей СТОА и мастеров цехов, выездные семинары. Организация автосервиса: технологическое планирование СТОА, разработка технологических стандартов для сетевых компаний, рекомендовано автопроизводителями, технический надзор при реализации проектов СТОА, оснащение оборудованием, поставка расходных материалов. Консалтинг: технический аудит автосервисов, экспресс-анализ кузовного производства, технико-экономическое обоснование оснащения СТОА, бизнес-план СТОА, дистанционный мониторинг СТОА, расширенный аудит автосервисов, оптимизация расходов СТОА, консалтинговые услуги для центров технического обслуживания автомобилей. Филиалы компании "Интерколор": Москва, Санкт-Петербург, Астрахань, Белгород, Владимир, Волгоград, Воронеж, Волгоград, Воронеж, Гомель, Екатеринбург, Ижевск, Иркутск, Казань, Кемерово, Краснодар, Красноярск, Магнитогорск, Минеральные Воды, Мурманск, Минск, Набережные Челны, Нижний Новгород, Новосибирск, Омск, Пенза, Пермь, Петрозаводск, Ростов-на-Дону, Рязань, Самара, Саратов, Смоленск, Ставрополь, Тамбов, Тула, Тюмень, Уфа, Челябинск, Ярославль. Наша продукция: Profi_Line, Trommelberg, Spies Hecker, RedHotDot, Usi Italia, IQ, Reiz, Huberth, Betacord, Zauber Air. |

||||||

| Создание сайта, веб-дизайн, продвижение сайта: iCom | ||||||

|

||||||

Помимо оптимизации производственных процессов новая система управления позволяет

проводить мониторинг в режиме реального времени — существует возможность подключения

окрасочной камеры к локальной сети компании. Мастер или руководитель предприятия

может получать всю информацию о работе камеры: что делалось, когда, сколько времени

потрачено на тот или иной процесс.

Помимо оптимизации производственных процессов новая система управления позволяет

проводить мониторинг в режиме реального времени — существует возможность подключения

окрасочной камеры к локальной сети компании. Мастер или руководитель предприятия

может получать всю информацию о работе камеры: что делалось, когда, сколько времени

потрачено на тот или иной процесс.